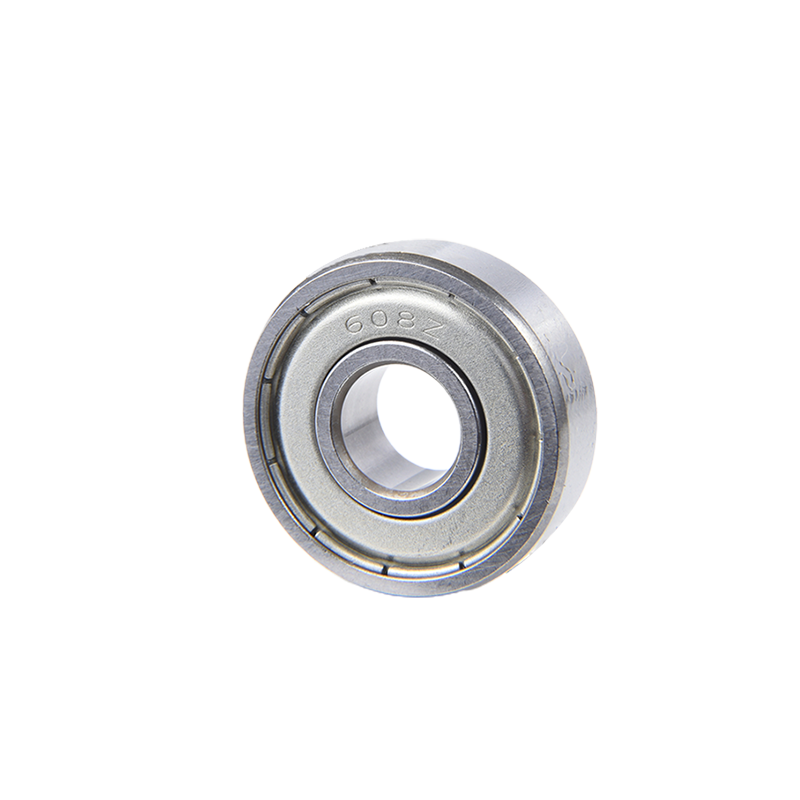

Die meisten davon werden durch Unregelmäßigkeiten bei der Installation, Verwendung und Schmierung oder durch von außen eindringende Fremdkörper verursacht. Bezüglich des Schadensstatus von Rillenkugellagern, wie zum Beispiel: Lagerring, Rippenklemmen, sind die Hauptgründe unzureichendes Schmiermittel, ungeeignete, fehlerhafte Ölversorgungs- und -ableitungsstruktur, Eindringen von Fremdkörpern, Lagereinbaufehler, Wellendurchbiegung zu groß, oder alle oben genannten Gründe.

Daher ist es schwierig, die wahre Schadensursache allein durch die Untersuchung des Lagerschadens zu ermitteln. Wenn Sie jedoch die für das Lager verwendete Maschine, die Einsatzbedingungen, die Struktur rund um das Lager und die Situation vor und nach dem Unfall kennen, kombiniert mit dem Schadensstatus des Lagers und mehreren Gründen, können Sie ähnliche Unfälle verhindern passiert wieder. Die Vibration von Rillenkugellagern reagiert sehr empfindlich auf Lagerschäden wie Abplatzungen, Einkerbungen, Korrosion, Risse, Verschleiß usw., die sich in der Vibrationsmessung von Wälzlagern widerspiegeln. Daher wird ein spezielles Lagervibrationsmessgerät (Frequenz) verwendet Analysator usw.) Die Größe der Vibration wird gemessen und die spezifische Situation der Anomalie kann nicht durch die Frequenzteilung abgeleitet werden.

Abhängig von den Einsatzbedingungen des Wälzlagers bzw. der Einbaulage des Sensors variiert der Messwert. Daher ist es notwendig, die Messwerte jeder Maschine im Voraus zu analysieren und zu vergleichen, um den Beurteilungsstandard zu bestimmen. Die Temperatur des Rillenkugellagers lässt sich im Allgemeinen aus der Temperatur außerhalb der Lagerkammer ableiten. Es ist auch möglich, die Temperatur des Außenrings des Wälzlagers direkt über die Ölbohrung zu messen, was genauer ist.

Normalerweise beginnt die Temperatur des Wälzlagers mit dem Betrieb des Lagers langsam anzusteigen und erreicht nach 1–2 Stunden einen stabilen Zustand. Die normale Temperatur von Wälzlagern variiert je nach Wärmekapazität, Wärmeableitung, Drehzahl und Belastung der Maschine. Wenn die Schmierung und der Einbau nicht geeignet sind, steigt die Lagertemperatur stark an und es treten hohe Temperaturen auf.

Wenn möglich, kann ein Wärmesensor verwendet werden, um die Arbeitstemperatur des Wälzlagers jederzeit zu überwachen und den Betrieb automatisch zu alarmieren oder zu stoppen, wenn die Temperatur den angegebenen Wert überschreitet, um das Auftreten von Unfällen mit brennenden Wellen zu verhindern.

中文简体

中文简体